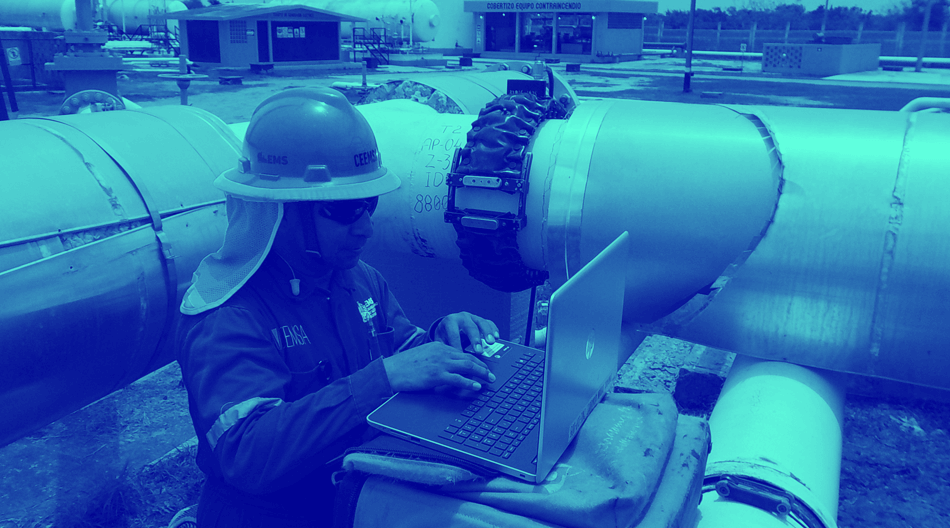

EMS cuenta con personal calificado y homologado de acuerdo con la práctica recomendada ASNT-TC-1ª, en lo que se refiere a END. Esta división cuenta con personal Nivel I y II en diferentes técnicas, los cuales cuentan con experiencia en instalaciones y equipos industriales.

Los exámenes que desarrollamos son:

Por medio de este examen se determinan las condiciones físicas externas de tuberías, tanques y recipientes, tales como: corrosión general, corrosión localizada, daños mecánicos, grietas superficiales, quemaduras por arco eléctrico, desalineamientos de soldaduras y estado del recubrimiento entre otros daños.

Este examen se emplea para detectar la pérdida de material de la sección transversal ocasionado por un mecanismo de corrosión en la superficie interna de las tuberías.

A diferencia de la técnica de ultrasonido convencional en donde la inspección es localizada, ya sea por debajo o a proximidad de la zona del sensor, las ondas guiadas permiten monitorizar el espesor de pared, cubriendo una grande distancias, desde una sola posición de inspección.

La inspección por ondas guiadas permite maximizar la eficiencia de los programas de gestión y control de corrosión de ductos y circuitos de tubería.

Por medio de un dispositivo mecánico se puede acceder a localizaciones remotas para realizar inspección por ultrasonido (medición de espesores de pared/mapeos de corrosión) en componentes de material ferromagnético como tanques verticales, recipientes a presión y circuitos de tuberías, sin la necesidad de instalar andamios.

Se adhiere a la pared de los componentes utilizando ruedas magnéticas, puede trabajar con una gran variedad de configuraciones de transductores.

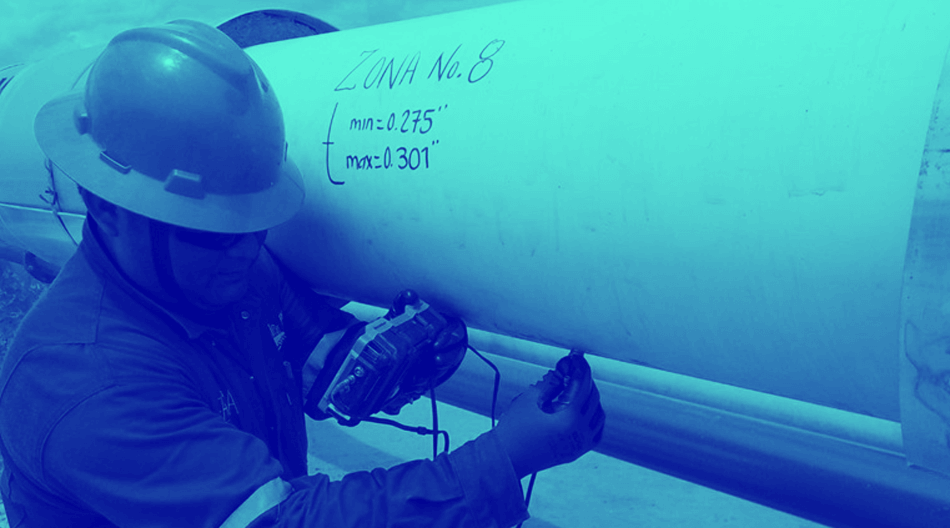

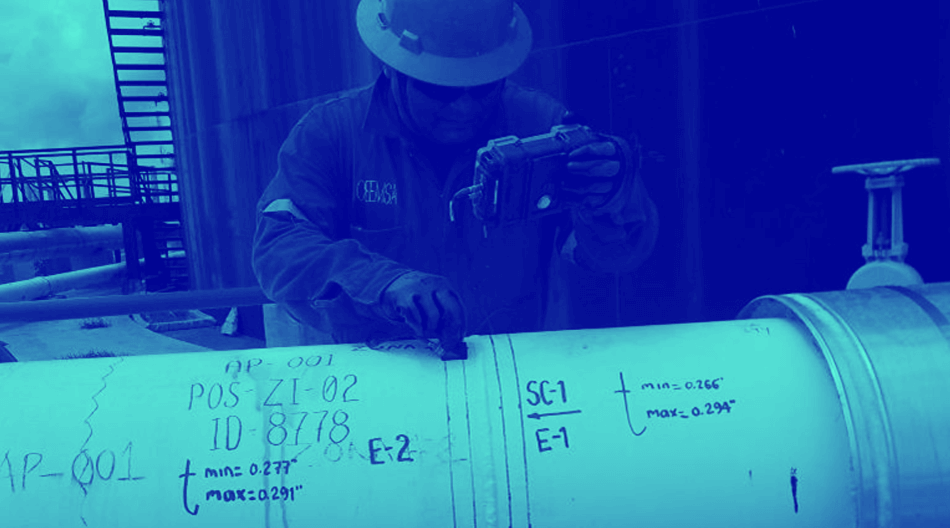

Con este examen se realiza la medición del espesor de pared basándose en el tiempo que tarda la onda de ultrasonido en regresar a la superficie.

Esta medición se realiza con un equipo de ultrasonido medidor de espesores, empleando la técnica Pulso-Eco, puede emplearse en tubería, recipientes, tanques verticales, recipientes a presión y circuitos de tuberías.

Se realiza con por medio de equipos robotizados de acceso remoto que están diseñados para realizar inspecciones ultrasónicas de medición de espesor de componentes de material ferro magnético como tanques, recipientes y tuberías de grandes diámetros, sin la necesidad de montar costosos y peligrosos andamios y sin arriesgar la integridad física de los técnicos durante la inspección.

Con este examen se determina la sanidad de las soldaduras circunferenciales de tuberías y recipientes.

En contraste con las pruebas de haz recto, el pulso incidente penetra en el componente en un ángulo oblicuo en lugar de un ángulo recto.

Este método elimina los ecos de la superficie posterior y frontal y solo despliega reflexiones causadas por discontinuidades que son normales al haz de incidencia.

Este examen permite determinar la sanidad del material base de tuberías y recipientes.

Como en el examen de medición de espesores, el pulso incidente penetra en el componente en un ángulo perpendicular a la pared posterior, permitiendo encontrar discontinuidades provocadas por la corrosión como pérdidas de metal, defectos de fabricación como laminaciones o discontinuidades inherentes al material como segregaciones e inclusiones no metálicas.

Este examen se basa en una rápida sucesión de haces ultrasónicos en diferentes trayectorias con los que se pueden realizar barridos electrónicamente que generan una señal desde diferentes ángulos.

Se emplea para la inspección de la sanidad de las soldaduras, generación de mapas de corrosión y componentes de geometría compleja.

Con este examen se determina la dureza (Rockwell) mediante la penetración de un indentador ultrasónico con punta de diamante que permite efectuar determinaciones de manera precisa y con base en esta determinar, de forma indirecta, la resistencia a la tensión aproximada y esfuerzo de cedencia de un material.

Este examen se lleva a cabo para observar las características micro estructurales de los materiales de los equipos inspeccionados; permite determinar el tamaño de grano, forma, distribución de fases, inclusiones no metálicas, los cuales influyen en las propiedades mecánicas de los aceros.

Este examen permite detectar discontinuidades superficiales abiertas a la superficie tanto en metal base como en soldadura.

Se basa en el principio físico conocido como “capilaridad” y consiste en la aplicación de un líquido con buenas características de penetración sobre la superficie limpia del material a inspeccionar, detectando: grietas, porosidades, socavados, etc.

Este examen identifica y ubica discontinuidades superficiales en materiales metálicos ferromagnéticos y en materiales no metálicos que sean eléctricamente conductores.

Se tiene la ventaja de que los resultados de prueba se obtienen casi en forma instantánea; debido que lo único que se requiere es inducir un campo magnético, no hay necesidad de tener contacto directo con el material de prueba, con esto se reduce la posibilidad de causar algún daño al componente.

Este examen identifica y ubica discontinuidades en materiales ferromagnéticos tanto superficiales como subsuperficiales.

El método se basa en la aplicación de un polvo metálico de un color distintivo sobre la superficie de tuberías, recipientes y/o tanques, y su posterior atracción hacia las discontinuidades presentes en el material bajo la acción de un campo magnético.

La acumulación de este polvo metálico en torno a las discontinuidades revelará la localización de las mismas.